华方菁英一班同您体验高科精益生产

为了了解何谓精益生产,9月21日,华方菁英一班的9个学员来到高科,体验了一把让高科萌发精益生产的“乐高游戏”。高科的精益生产培训将理论穿插在游戏环节中,可以更加的让人加深对知识点的印象。下面和小编一起来看看他们当天的动态吧!

【体验模式】

游戏分为5个场次,10分钟/场,目标是按订单的要求完成安装30辆小车。游戏中有三个角色,每个角色都有其相应的岗位要求,让我们一起看看他们现场的操作吧。

游戏开始前,大家先看看高科现有生产线上做的计划吧 游戏开始前,先熟悉一下安装的各零部件 小板凳做好,听清楚订单要求就准备生产啦

每一次游戏结束之后有问题分析改善后的结果是不一样的 精益生产的精髓在于持续改进

【分享环节】

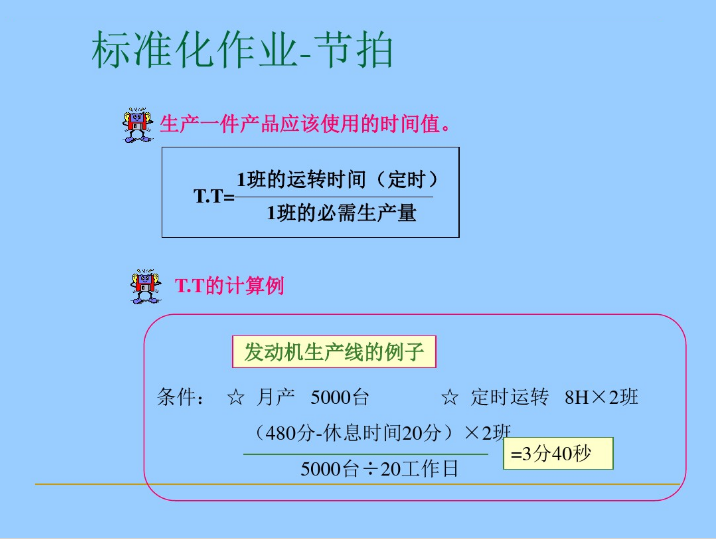

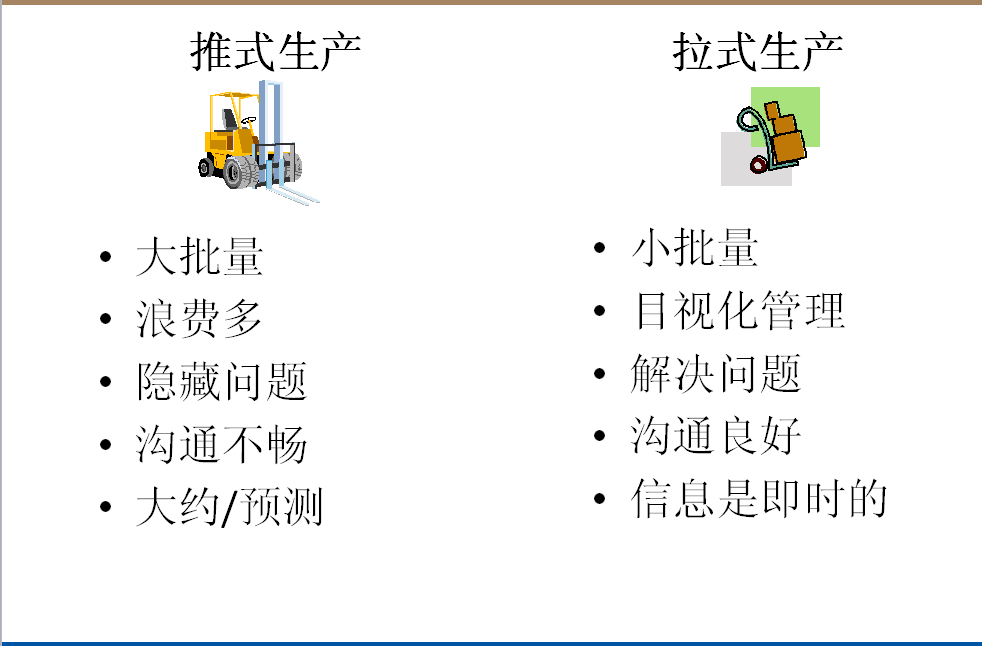

织造设备事业部王岳彬分享今天高科学习个人收获主要是两点,第一是节拍时间,也就是每一个动作都要有时间,有具体的数据支撑,找到瓶颈,克服之;第二就是拉式系统,每一件事需要从后道往前道追,而非前道往后道推(推式系统)。要达成协调,首先需要形成一种气氛,相互信任的气氛,需要大家都放下彼此的包袱,摘下面具,坦诚相待。从这个循环可以看出,如果我们不接受外部信息,我们的眼界、行为、结果将有很大的局限性。

织造设备事业部朱军分享

之前跟副总等人在一起商讨过,我们可以从单个产品单个机型进行这种拉力式生产,看看效果怎么样,当然要与一线员工沟通,毕竟他们是最有发言权的,感受最多的也是他们。今天做的乐高游戏个人感受是,这种模式用在流水线是非常有效的,我们的生产过程还是有些差别的,但是不妨碍我们吸收里面的优点,比如七大浪费,生产过程中我最清楚等待浪费、搬运浪费、动作浪费。有些是不可控制或者不可消除的,但是能把浪费降到最低。这个过程是漫长的,只有不断的改进、分析、改进、分析才能达到最大的效果。

纺纱设备事业部陈开分享

沟通协调需要放下自己,放低姿态。其实除了在公司有上下级关系,离开了公司就是不同的个体,今天老师说的一句话很有感悟,领导的成绩都是员工做出来的,领导就是要协同团队中的每个成员,发挥员工的主观能动性,不断的发现问题,持续的改善,只有成就员工才能体现领导的作用。

【整合分享关键知识点】

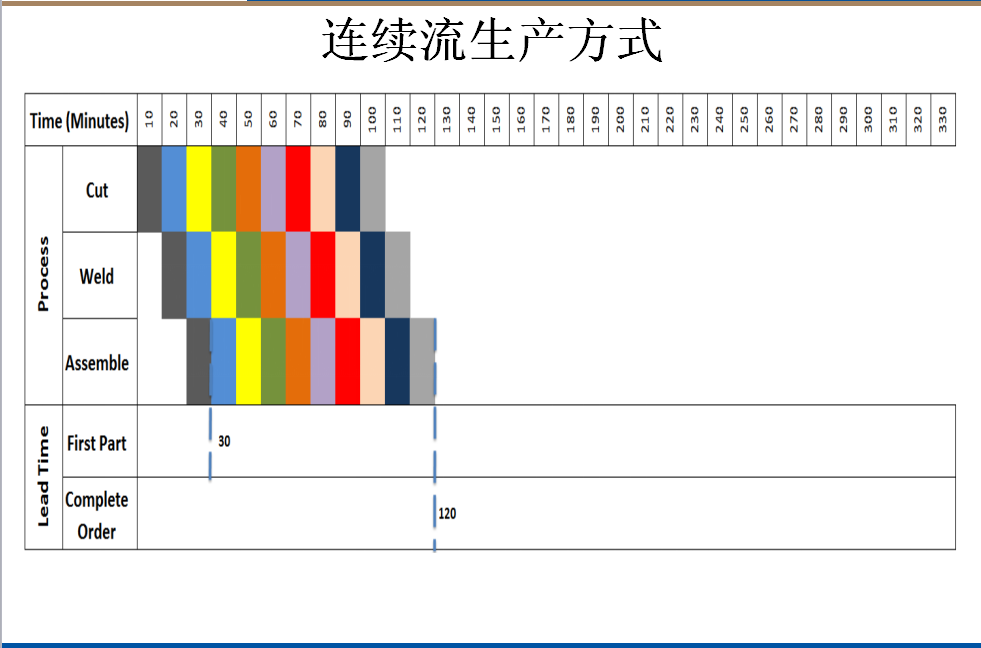

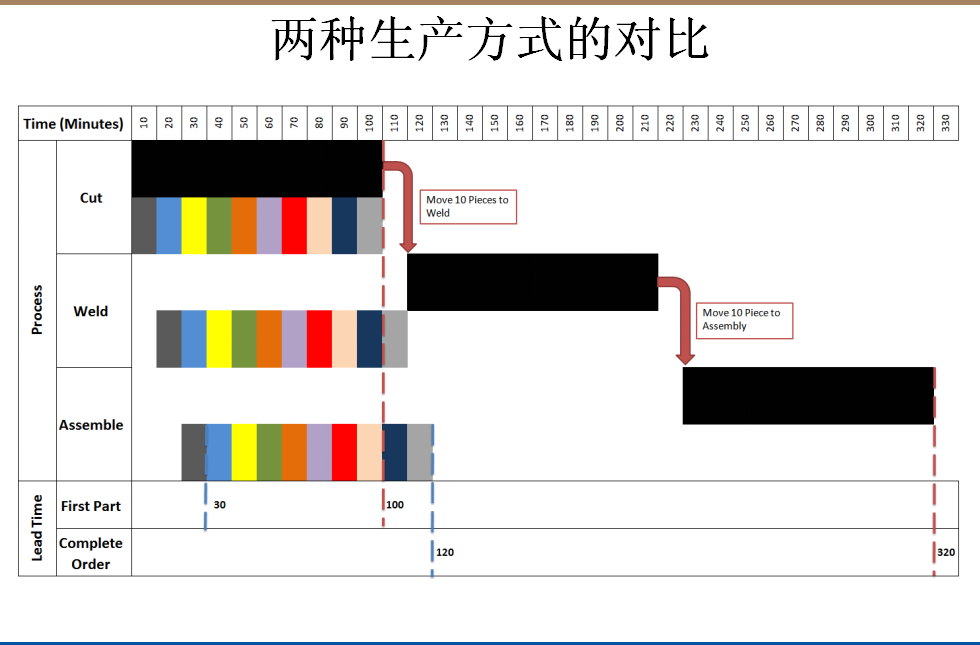

传统制造方式 连续流生产方式 两种生产方式的对比

【有待运用】

精益生产理论来源于汽车制造业的生产管理实践,经过总结和提炼发展成为企业控制成本的有效理论。实现精益生产要求每一个岗位,每一位员工的工作都要精细化、制度化、规范化、精益求精,只有全员参与,从自我做起,才能使精细化管理落到实处,最大限度发挥精益生产的作用,实现企业的战略目标。高科的学习,他们更多的改善都是来源于基层员工,细微的改善员工可以自己动手改变,如果觉得不行可以恢复到原样,涉及到大的调整改善领导参与把关确认,这样员工参与积极性更高了也有成就感。为了提升改善,想尽各种办法提升效率,找出弱项突破它。通过详实的数据分析来看成绩,非常棒!